微气泡旋流气浮装置处理大庆油田含聚污水

2018-04-02大庆油田开发后期进入三次采油阶段,随着聚合物驱规模的不断扩大,对聚驱采出水的处理形成了自然沉降→混凝沉降/传统气浮→压力过滤(重力沉降+过滤)的工艺,并趋于成熟。与油田常规的水驱采出水相比,聚驱采出污水具有黏度高、油水乳化严重、油滴和固体颗粒上浮或下沉阻力大等特性。这种水质特性的变化造成采出水乳化严重,并形成稳定的胶体,沉降分离难度加大,采用重力沉降+过滤的处理工艺,存在受来水水质变化造成处理效果和效率不高,最终出水达标率不高的问题。因此,如何提高聚驱采出水油水分离的效果及滤前处理水质,保证滤后水质稳定达标是本试验的主要目的。试验采用了分离效率高、运行稳定的微气泡旋流浮选技术替代传统的沉降、气浮技术作为滤前含聚污水的预处理设备,并开展了现场试验。

1.技术原理

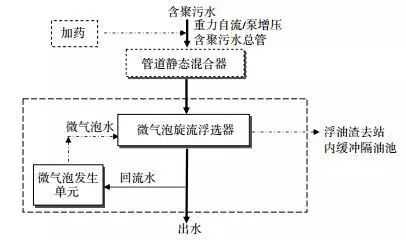

微气泡旋流气浮装置(MRF)是集微旋流和气浮选技术于一体的高效水处理装置。该装置运行时首先是被处理的含聚采出水依靠重力或增压泵提升,经过管道静态混合器(主要是考虑加药时药剂与污水的混合作用),然后再经微气泡旋流浮选器的进水管线沿切线方向进入微气泡旋流浮选器内,同时与微气泡发生装置产生的微气泡水混合,在旋流离心力+气浮浮力的复合作用下进行油珠和杂质的聚集、黏附,从而快速高效地实现离心浮选分离除油及去除悬浮固体杂质。其中的微气泡水是在微气泡发生单元产生,该单元包括气体注入器和空压机等设备。首先是从微气泡旋流浮选器的出水管线上,按一定量的回流比取一部分水(回流水),经循环泵增压后,进入到气体注入器中,同时空压机产生的带压气体经滤清器过滤后也进入到气体注入器中,并在气体注入器中实现气水混合,之后再进入到微气泡发生器中,在高速旋流状态下实现对气泡的切割细化及筛分,最终生成带有大量微细气泡的溶气水(微气泡水)。微气泡旋流气浮装置的工艺流程见图 1。

图 1 微气泡旋流气浮装置工艺流程

2.现场试验

为了考察微气泡旋流浮选装置处理含聚采出水的处理效果和效率及其作为油田聚驱采出水滤前处理技术的可行性,试验进行了处理量、回流比、溶气水气液比、加药量的优化试验。

中试试验地点选择在某采油厂杏13-1含聚污水站,该污水站处理的含聚污水来自杏13-1联合站采出液经油水分离后产生的含油污水,以此作为中试试验装置处理的进水,其油质量浓度≤500mg/L、聚丙烯酰胺260~280 mg/L、黏度≥0.8 mPa·s。

1.处理量的优化试验

试验在不加药并固定溶气水气液比的条件下选择了3种处理量进行试验,结果见表 1。现场测试聚合物质量浓度为260~280 mg/L,以下同。

表 1 不同处理量工况条件下的含油和悬浮固体量对比

处理量(/m3·h-1) 5.6 7.8 9.8

回流比/% 12.90 12.82 12.60

溶气水气液比 1:10 1:10 1:10

排渣比/% 1.78 1.79 1.82

平均油质量浓度(/mg·L-1) 进水 189.02 264.12 244.64

出水 38.72 53.97 94.54

油去除率/% 79.12 79.40 59.92

平均悬浮固体质量浓度(/mg·L-1) 进水 29.11 30.00 39.78

出水 18.89 22.00 29.11

悬浮固体去除率/% 34.83 26.67 23.80

停留时间/min 9.71 6.96 5.59

表面负荷(/ m3·m-2·h-1) 11.67 16.25 20.41

由表 1可见,中试装置在处理量分别为5.6、7.8、9.8 m3/h条件下,处理后的出水油质量浓度平均为38.72、53.97、94.54 mg/L,悬浮固体质量浓度平均为18.89、22.00、29.11 mg/L。由此可见,在回流比变化不大的条件下,处理量低,相对污水在容器中的停留时间长,溶气水压力高(释放微气泡粒径更细小),对油和悬浮固体的去除率高;同样条件下,装置对油的去除效果优于对悬浮固体的去除。

2.回流比的优化试验

试在固定处理量为5.6 m3/h、气液比1:10、排渣比1.87%条件下,选择3种回流比进行优选试验,结果见表2。

表 2 不同回流比工况条件下的含油量对比

回流比/% 油平均质量浓度(/mg·L-1) 除油率/%

进水 出水

9.30 380.32 84.53 77.05

15.57 305.40 57.67 81.13

21.80 296.61 61.27 78.28

由表 2可见,在处理量不变的条件下提高回流比,出水含油量随回流比增大而降低,但过大提高回流比,出水含油量相对增高。可知,溶气水压力的提高对除油有利,对含聚污水中的细小油滴黏附效果更稳定。

3.溶气水气液比的优化试验

现场观察,采用更高的注气量时,制备的溶气水微气泡表观浓度更高。现场在固定处理水量为5.6 m3/h、回流比12.1%、排渣比1.82%条件下,选择3个溶气水气液比进行除油效果试验,结果见表 3。

表 3 不同溶气水气液比工况数据对比

气液 油平均质量浓度(/mg·L-1) 除油率/%

进水 出水

0.6: 10 287.99 77.70 73.33

1.0: 10 219.94 45.74 78.78

1.9: 10 292.39 66.28 77.35

由表 3可见,在处理量不变条件下提高溶气水气液比,除油率有所提高;气液比提升到1.9:10时,现场观察溶气水大气泡量增多,且出水含油量相对增大。由此可以得出,过大增大气液比,不利于细小油滴的黏附去除,且出水含油量相对增高,适合的溶气水气液比为1:10。

4.加药量的优化试验

现场试验中选择投加杏十三含聚污水站投加的PAC絮凝剂,以及VM3055油溶性的反向破乳剂两种药,开展在固定处理量为5.6 m3/h条件下,不同加药量和加不同药剂的除油效果对比。其中VM3055+PAC按VM3055、PAC投加量为1:1同时投加,加药后测试结果见表 4。

表 4不同加药量工况的数据对比

药剂 加药质量浓度/(mg·L-1) 回流比/% 排渣比/% 油平均质量浓度(/mg·L-1) 除油率/%

进水 出水

VM3055 65 14.39 2.83 304.16 36.24 87.78

100 14.39 2.83 321.91 20.78 92.63

PAC 120 18.19 3.64 344.59 47.17 85.93

150 18.19 3.64 415.48 65.08 84.03

VM3055+PAC 80 17.85 2.65 318.85 30.32 90.32

由表 4可见,投加药剂后,出水除油率明显提高。其中VM3055与PAC相比,加药量小,并具有更高的除油率;PAC投加量增大时出水效果较好,但产生的絮状悬浮物(浮渣排放量较投加VM3055+PAC方式上升25%)随之上升,会增加后续处理负荷。综合考虑出水含油量及除油率,选择VM3055+PAC的加药方式更合适。

现场观察加药后罐体上部浮渣急剧增多,且快速聚集,流动性差,现有的收油方式和排渣管易堵,故没有选择提高处理量进行试验。

3.运行费用

在测试工况下,根据中试试验装置进行了直接运行费用的测算,结果见表 5。

表 5 测试运行费用

工况 处理量/(m3·h-1) 加药质量浓度/(mg·L-1) 平均除油率/% 运行费用/元 吨水处理费/元

药剂费 电费 小计

不加药 5.6 0 79 0 0.75 0.75 0.13

7.8 0 79 0 0.75 0.75 0.10

9.8 0 60 0 0.75 0.75 0.08

PAC 5.6 130 84 2.56 1.12 3.68 0.66

VM3055 5.6 65 88 3.22 1.12 4.34 0.77

VM3055+PAC 5.6 80 88 2.67 1.12 3.72 0.66

注:PAC按3 500元/t计,VM3055按9 000元/t计,电价按1元(/ kW·h)计。

从表 5可以看出,不投加药剂的运行费用远远低于投加药剂的费用,综合分析处理后的效果以及排油和排渣的观察情况,如果采用投加药剂的方式提高除油效果,仍为投加VM3055+PAC的方式,且吨处理费用较低。

4.结论

在进水油质量浓度150~600 mg/L,悬浮固体20~150 mg/L,聚合物260~280 mg/L的工况下,开展了微气泡旋流浮选装置现场试验。

(1)在不加药条件下有效停留时间7~10 min,可取得79%的除油率,对悬浮固体的去除率在25%~40%,出水油质量浓度小于50 mg/L,达到了油田进入后续过滤要求的小于50 mg/L的要求。

(2)投加PAC、VM3055药剂均能达到提高除油效果的目的,而将PAC和VM3055复配投加经济性更好,并在投加质量浓度80 mg/L时,出水油质量浓度可稳定低于40 mg/L。

(3)微气泡旋流浮选装置最佳运行参数为:回流比不宜低于15%,回流比的提高有助于除油率的提升,但需与停留时间综合考虑;最佳的溶气水气液比为1:10;不加药工况时,排油渣比小于2%,加药工况时,排油渣比小于3%。

(4)不加药工况,微气泡旋流浮选装置试验时水处理费用为0.1元/m3,加药工况下水处理费用选择投加VM3055+PAC的方式为0.66元/m3。

(来源:《工业水处理》,参考文献略。)

上一篇新闻:

PPP+EPC模式的定义、特点及优势简述丨静昇研析下一篇新闻:

盘点丨3月份中标的这些“亿级”水处理项目,你关注了吗?